SAPでできる在庫管理とは?(vol.107)

- 公開日:

- 最終更新日:

在庫管理は企業が商品や資材を適切な量で供給し、同時にコストを最小限に抑えながら利益を最大化するために不可欠な業務です。その際に活躍するのがSAP ERPを構成するモジュールのうちの一つ、在庫・購買管理(MM:Material Management)です。在庫・購買管理(MM)モジュールは、在庫の入出庫管理や棚卸管理などの「在庫管理機能」と、資材やサービスの購買から発注、入庫など購買と調達をサポートする「購買管理機能」に特化しています。

本ブログ記事では、在庫管理の目的・課題/手法とSAPの在庫・購買管理(MM)モジュールの「在庫管理機能」の特徴や課題の解決方法について解説します。

在庫管理の目的と課題

在庫管理とは、商品を必要なときに必要な分だけ供給できるように、商品/資材/原材料の在庫数量や状態を適正な水準に保つ活動のことを指します。

在庫管理の目的は、顧客に商品を提供できる在庫を確保すると同時に、在庫の無駄をなくし、利益を最大化することにあります。在庫が適正でないと、倉庫のコストや管理コストがかかり、利益に悪影響を及ぼす可能性があります。

ここで、一般的な在庫管理における課題について紹介します。

よくある在庫管理の課題と問題点

- 「なにが」「どこに」あるのか:保管場所の正確な表示

担当者など人の手による、Excelなどを用いた在庫管理は企業が複数事業所にまたがって管理する場合や、倉庫の中の詳細な保管場所をタイムリーにデータに反映させることは困難です。 - 「なにが」「いくつ」あるのか:タイムリーで正確な数量把握

在庫管理は、商品・資材・原材料の在庫数量や状態適正な水準に保たれることで、利益の最大化をもたらします。

しかし、担当者など人の手による、Excelなどを用いた在庫管理だと、必ずしも処理がタイムリーに行われるわけではなく、入出庫が頻繁に繰り返されると精度が下がってしまう可能性があります。

タイムリーな状況把握や、正確さを求められる在庫管理において、上記のような課題は早急な対策が必要だといえるでしょう。

では、適切な在庫管理とはどのように行えばよいでしょうか。そのポイントについて次章で解説します。

一般的な在庫管理の手法

在庫管理を行う上で重要となるポイントは、市場の流れを見極め、在庫の推移を予測・分析し、適切な発注を行うことです。

例えば、一般的な在庫管理の手法として、ABC分析が挙げられます。ABC分析とは、「重点分析」とも呼ばれ、売上高や出荷量などの多い順にA/B/Cの各グループに分類して優先度を決め、在庫を管理する手法のことです。グループの区分けとしては、総売上高に対する累積構成比の上位から70%をAランク、その次の20%をBランク、残り10%をCランクとすることが一般的です。このような分析を行い、Aランクの商品を重点的に管理することで、総売上の70%をカバーすることができます。

また、一般的な在庫の発注方法としては、不定期不定量発注方式/定期発注方式/定量発注方式/ダブルピン方式の4つの方式があります。

ABC分析の結果に基づき、適切な発注方式を選択して管理を行います。

- 不定期不定量発注方式:変動する在庫量や出荷量に応じて都度発注を行う方式

常に在庫状況の確認・需要予測を行いながら、適切な発注のタイミング・数量を管理するという方式です。この方式は管理に手間がかかるため、ABC分析の結果でAランクとされた主力商品を対象とすることが多いです。 - 定期発注方式:同じ期間間隔で定期的に発注を行う方式

発注日に在庫量、予測出荷量、欠品を防ぐ最低限の在庫である安全在庫量などを考えて最適な発注量を計算します。出荷量の変化が大きい商品や、ABC分析の結果でAランクとされた商品を対象とすることが多いです。 - 定量発注方式:在庫量が設定値(発注点)を下回った時点で一定量の発注を行う方式

発注時期は決まっておらず、在庫量が設定値(発注点)を下回った時点で発注量を計算します。ABC分析の結果でBランクとされた商品や、出荷量が安定している商品などを対象とすることが多いです。 - ダブルピン方式:1つの在庫に対して2つの置き場を用意して管理する発注方法

在庫をXとYの2つの置き場に分けて、Xの在庫を使い終わった時点でYの在庫を使い、その間にXを補充します。X→Y→X・・・というように出庫・補充を交互に行う方式です。管理が比較的簡単で、コストを低く抑えられるために単価の安い商品やABC分析の結果でCランクとされた商品を対象とすることが多いです。また、出荷量が安定している商品を対象とすることも多いです。

<ABC分析による発注方式の決定>

このような分析方法や発注方法を利用して在庫管理を行うことが一般的です。どの発注方法を選択した場合においても、発注量を決定する際には現在の在庫状況を正確に把握することが必要となります。そのため、この点が在庫管理を正確に行うポイントとなります。

そこで、次章では在庫状況をリアルタイムで把握できるSAP在庫購買管理モジュール(MM)の一部である「在庫管理機能」の特徴と機能についてご紹介します。

SAP MMモジュールの在庫管理機能や特徴

特徴

序章で触れた通り、SAPシステムの在庫・購買管理モジュール(MM:Material Management)モジュールは、在庫の入出庫管理や棚卸管理などの「在庫管理機能」と資材やサービスの購買から発注/入庫などの購買と調達をサポートする「購買管理機能」が存在します。

SAPシステムの在庫・購買管理(MM)モジュールの「在庫管理機能」では、「なにが」・「どこに」・「いくつ」あるのかをリアルタイムで把握することが可能になります。

- 「なにが」:品目コードを用いた管理

あらかじめ定義されている品目マスタを使用して在庫管理を行います。品目マスタでは、品目コードをキーとして品目に関する情報が管理されています。SKU*単位で品目マスタを登録することで、在庫管理もSKU単位で行うことができます。

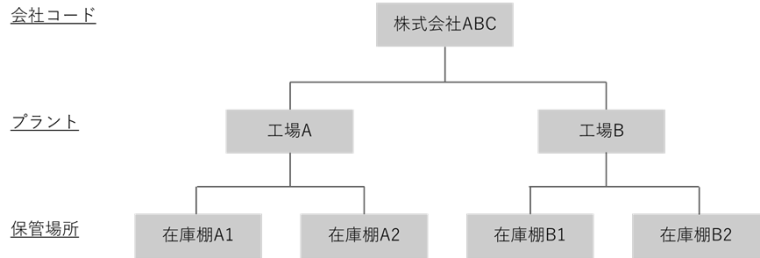

*SKU(Stock Keeping Unit)とは在庫管理上の最小単位を表しています。たとえば、アパレル製品で同じデザインのTシャツで色が2パターン、サイズがS/M/Lの3パターンある場合、色やサイズが異なるものは在庫管理上は別物として管理する必要があります。その際に使用する単位がSKUであり、この場合は2(色)×3(サイズ)=6SKUと表されます。 - 「どこに」:プラント/保管場所単位での管理

プラントとは、在庫数量と在庫金額を管理する組織の単位です。たとえば、複数の工場を持つ会社などで、在庫/原価評価を個別に行いたい場合であれば、工場単位でプラントを分けて管理をするといった使い方をします。

保管場所とは、在庫数量のみを管理する組織の単位であり、プラントよりも細かい単位で分けることができます。プラント:保管場所は1:Nで紐づけて管理されます。前述の例において、工場の中に在庫保管の棚が複数ある場合、棚の一つ一つを保管場所として在庫数量の管理を行うことができます。

<組織例>

- 「いくつ」:在庫の状態と数量のリアルタイム管理

SAPでは、在庫の移動が行われると即時に入出庫伝票が発行され、在庫の数量はもちろん、状態もリアルタイムで反映されます。

在庫の状態として主に利用する在庫タイプは主に3つあります。3つのタイプとは、利用可能在庫、保留在庫、品質検査中在庫です。これらのタイプに分類し、在庫数量を管理することで在庫状況を正確に把握することができます。

-

- 利用可能在庫 :利用することができる在庫

出荷や消費、生産計画の計算(MRP)に使用され、用途制限はありません。 - 保留在庫:一時的に利用することができない状態の在庫

利用可能在庫と異なり、出荷や消費、生産計画の計算(MRP)には使用されません。 - 品質検査中在庫:品質の検品を行っている最中の在庫

出荷や消費に利用することはできませんが、生産計画の計算(MRP)には利用される点が特徴です。

- 利用可能在庫 :利用することができる在庫

その他には、使用不可の「非利用可能在庫」や、在庫の転送時に使用される「在庫転送」などがあります(在庫転送の詳細については次章参照)。

機能

SAP MMモジュールの在庫管理機能のうち、主要な機能をご紹介します。SAPの在庫管理の特長を理解したところで、具体的なSAPの在庫・購買管理(MM)モジュールの一部である在庫管理機能について、いくつか説明します。

- 入庫登録

購買発注に基づいて納入された実績を入出庫伝票として登録します。入出庫伝票の登録により、SAP上で在庫として計上され、保管場所の在庫数量に反映されます。また、同時に会計伝票も発行され、サプライヤ請求書登録が行われると、債務担当者が支払業務を行えるようになります。 - 在庫確認

任意の品目について、プラント単位、保管場所単位で在庫タイプごとの在庫数量を確認することができます。また、在庫タイプの変更なども可能です。 - 在庫移動

在庫移動は2つの方法があります。2つの方法とは、「1ステップ在庫転送」と「2ステップ在庫転送」です。

-

- 1ステップ在庫転送 :在庫を転送元から転送先へ1回のオペレーションで移動させる方法

在庫をある保管場所から別の保管場所へ直接転送することができます。 - 2ステップ在庫転送:在庫を転送元から出庫、転送先へ入庫という2回のオペレーションで移動させる方法

ある保管場所からの出庫(1ステップ目)と、別の保管場所への入庫(2ステップ目)の2つの処理が必要となる転送方法です。1ステップ目の出庫処理をすると、在庫タイプは「在庫転送」として管理されます。2ステップを踏む利点は、移動させる場所が物理的に離れていて時間がかかる場合などに、転送中の在庫とすることによって、モノが移動中であることを明確化できることです。

- 1ステップ在庫転送 :在庫を転送元から転送先へ1回のオペレーションで移動させる方法

<在庫転送のイメージ>

- 実地棚卸

実地棚卸の管理を行うことができます。実地棚卸のステップは、以下の4つに分かれています。

-

- 実地棚卸を実施したい品目について、SAP上で実地棚卸伝票の登録を行う。

- 実際の保管場所にて、在庫数量の確認を行う。

- SAP上で①で登録した実地棚卸伝票に、②で確認した在庫数量を登録する。

- SAPの帳簿上の在庫数量と、③で登録した在庫数量の差異を確認し、問題がなければ登録を完了する。登録を完了することで差異分の入出庫伝票が登録され、SAPの帳簿上の在庫数量に反映される。

- 在庫概要の分析

下図のようなグラフ形式で、任意のプラント、保管場所、品目単位で、在庫タイプごとの在庫金額や入出庫数、支払期日超過品目などを一覧照会できます。また、各タイルを選択することで、品目ごとの情報などの詳細確認も可能です。

<SAP S/4HANAの表示例>

- 滞留在庫の分析

入庫後、一定期間消費のない在庫を確認できます。品目ごとに、在庫数量や在庫金額、消費がない日数などを一覧で照会可能です。滞留在庫は、仕入れや在庫保管にかかるコストを回収できていない状態であるため、たとえば値下げして売る、廃棄してしまうといった対処が必要になります。在庫管理を見直すきっかけとして、この滞留在庫分析を利用することができます。

まとめ

ここまで、在庫管理の目的/手法とSAPシステムの在庫・購買管理(MM)モジュールの一部である「在庫管理機能」の特徴について解説してきました。

まず、適切な資材を確保すると同時に利益を最大化するという目的のために、様々な在庫管理手法があることを紹介しました。続いて、SAPでは在庫管理手法を実現する上で必須となる在庫の正確な管理がどのように実現されているか、また、具体的な在庫操作/分析の機能としてどのようなものがあるのかを説明しました。

このようなSAPの多岐にわたる機能を活用することで、効果的な在庫管理を実現することができるでしょう。

電通総研は、過去の知見から、お客様のニーズに合わせた最適なシナリオを選別し、最適なソリューションをご提供できます。SAPを利用した効果的な在庫管理についてご検討の際は、是非、弊社までお声掛けください。

※本記事は、2024年1月4日時点の情報を基に作成しています。製品/サービスに関する詳しいお問い合わせは、電通総研のWebサイトからお問い合わせください。

https://erp. dentsusoken.com/inquiry/